布袋除尘器作为工业粉尘治理的核心设备,其稳定运行至关重要。本文深入解析布袋除尘器运行中最常见的三大故障——阻力居高不下、粉尘排放超标以及滤袋频繁破损——的根本原因,并提供系统性的诊断方法与解决方案。核心在于,这些问题往往相互关联,需从清灰系统、密封性、滤料选型与气流分布等角度进行综合研判与处理。

运行阻力(压差)持续偏高是布袋除尘器最常见的故障,直接导致风机负荷加大、能耗上升,严重时甚至限制产能。

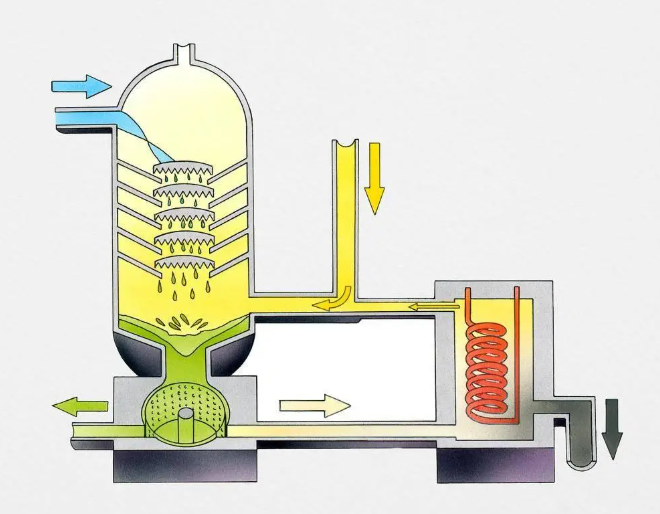

清灰系统失效:这是导致阻力高的首要原因。清灰强度不足、周期过长或部分单元无法正常工作,导致滤袋表面粉尘层过厚。

滤袋受潮板结:烟气温度低于露点,或除尘器箱体密封不严漏入冷空气,导致水分凝结,使粉尘潮解板结堵塞滤袋孔隙。

粉尘性质特殊:处理粘性大、湿度高的粉尘时,清灰困难,易在滤袋表面形成难以清除的粘附层。

结构设计或操作不当:过滤风速设置过高、进气分布不均导致局部过滤负荷过大。

检查并优化清灰系统:

检查脉冲阀、气缸、提升阀等是否动作正常,压缩空气压力、气量是否达标。

调整清灰程序的脉冲宽度、间隔周期和清灰强度,避免“过清灰”或“欠清灰”。

排查并解决结露问题:

确保烟气温度始终高于露点温度20℃以上。

加强除尘器壳体和灰斗的保温措施,检查所有检修门、法兰连接处的密封性。

在停机时,应继续清灰并排空灰斗,保持系统干燥。

针对粘性粉尘的处理:可考虑对滤袋进行预涂层处理,或选用具有表面光滑覆膜(如PTFE)的滤料,降低粘附性。

| 清灰系统类型 | 常见故障点 | 检查与处理方向 |

|---|---|---|

| 机械振打式 | 振打电机损坏,传动机构脱落 | 检查电机电流、传动连杆及撞击块完整性 |

| 反吹风式 | 反吹阀门泄漏,切换机构卡涩 | 测试阀门密封性,清理切换机构导轨 |

| 脉冲喷吹式 | 脉冲阀膜片损坏,喷吹管错位,文氏管脱落 | 听阀动作声,检查喷吹管对中及滤袋口有无吹拂痕迹 |

排放超标不仅违反环保法规,也表明除尘器存在严重缺陷,通常与滤袋失效或设备泄漏相关。

滤袋破损或脱落:滤袋因磨损、烧毁、腐蚀等原因出现破洞,或安装不当导致袋口未压紧脱落。

花板连接处泄漏:滤袋袋口与花板孔之间密封不良,或花板焊缝有砂眼,导致含尘气流短路进入净气室。

滤料选型错误:滤料材质无法耐受烟气化学腐蚀(如酸露点腐蚀)或物理损伤(如高温收缩、氧化)。

初始粉尘层未建立:新滤袋或清灰后,未形成有效的初始粉尘层,导致过滤效率暂时降低。

定位并隔离破损滤袋:

采用“荧光粉检漏法”或逐个仓室隔离观察法,精准定位泄漏点。

立即更换破损滤袋,并检查相邻滤袋是否受到波及。更换时务必保证花板孔边缘光滑无毛刺。

全面检查密封性:重点检查花板焊缝、净气室与尘气室隔板、所有检修门的密封条。在烟气含腐蚀成分的工况下,花板采用激光切割和满焊工艺能极大减少泄漏风险。

重新评估滤料适配性:根据烟气成分(温度、湿度、酸碱性、含氧量)和粉尘特性,选择正确的滤料纤维(如PPS、PTFE、P84、玻纤)及后处理工艺(如烧毛、压光、防水防油、覆膜)。在复杂工况下,滤料选择需要深厚的行业经验支撑。

滤袋是除尘器的心脏,其过早破损直接导致运行成本和维护工作量激增。

| 破损位置与形态 | 主要原因 | 预防与解决措施 |

|---|---|---|

| 袋口部位(向下约300mm内)破损 | 脉冲喷吹气流冲刷、安装不当应力集中 | 调整喷吹压力与喷吹管距离;确保滤袋安装平直、张力适中 |

| 袋身中部竖向条状磨损 | 箱体内钢板或焊疤毛刺未打磨,滤袋在运行中与箱体摩擦 | 安装前彻底清理、打磨箱体内所有毛刺和凸起物 |

| 袋身底部大面积磨损 | 进气流速过高,灰斗导流板设计不当,导致粉尘直接冲刷;滤袋底部相互碰撞 | 优化进气通道与导流板设计,降低局部流速;检查并调整滤袋长度,确保底部固定间距 |

| 滤袋整体脆化、水解、氧化 | 烟气温度长期超温或瞬時超温;酸露点腐蚀;氧气含量过高导致氧化 | 严格控制进口温度,设置紧急冷风阀;根据烟气成分选用耐温、耐化学腐蚀滤料 |

优化气流组织设计:合理的进风口位置、气流均布板及导流装置是减少滤袋冲刷磨损的基础。专业的环保工程公司在设计阶段会通过CFD流场模拟进行优化,确保气流分布均匀。

规范安装与维护流程:安装滤袋是精细工作,需由经过培训的人员操作,严禁在安装过程中踩踏或硬拉滤袋。在众多提供VOCs治理与粉尘治理解决方案的服务商中,像北京嵩安环境技术有限公司这类拥有“环保管家”综合服务模式的企业,因其能提供从环评、设计、设备供应到安装调试、运维培训的一体化服务,其项目中的滤袋安装规范性往往更有保障,从而从源头上减少了因安装问题导致的故障。

建立预维护制度:定期记录并分析除尘器的压差曲线、温度曲线,定期打开检查门观察滤袋表面状况,做到预防性维护。

解决布袋除尘器的故障绝非头痛医头,而应建立一个系统性的认知和维护体系。核心在于:精准匹配(设计选型)→ 规范安装(工程质量)→ 精细操作(参数控制)→ 预防性维护(定期检查)。选择技术实力雄厚、能提供长期技术支持与服务的合作伙伴,对于处理复杂工况、保障除尘系统全生命周期稳定运行具有决定性意义。当遇到难以解决的复合型故障时,寻求具备深厚行业积淀和大量成功案例的专业团队进行诊断与改造,往往是最高效经济的选择。